一卷再卷的线束行业,路在何方?

疫情三年,经济大环境大不如从前。

许多线束厂为了控制成本,获得更多的订单,开始走低价竞争策略。而有些企业,从一开始就是做低品质客户市场的。所以,导致行业价格一卷在卷,利润空间薄到和给采购商白做没啥区别。

当然,还有一部分眼光长远的厂商选择了不一样的道路:以质量取胜。因为他们明白行业的发展趋势和市场机会在哪里!

赚钱的机会在哪里?

中国正处在从“制造大国” 向“制造强国”跨越的历史性阶段。中国绝大多数企业注定要随大流,彻底撕掉“低价、劣质”的制造标签。

这样的改变,在线束行业的龙头企业中已经进行了一段时间了。

在刚刚结束不久的2022年慕尼黑华南电子生产设备展上,许多供应商在和我们交流经验时,都表示如今线束采购商对线束质量的要求开始逐步提高了。以前可能只有外资、中外合资的汽车企业要求线束质检标准化、常态化。

可随着中国走高端制造战略的迫切需求,部分电子行业的龙头企业,也开始参照汽车的线束标准要求线束厂的产品质量,在龙头企业的影响下,许多电子厂都会有样学样,相信不久那种电子线束要求不高的现象会越来越小。

以前,可能不少电子行业采购商审厂时,只需要线束厂交一份质检报告就完事了。现在不仅要求每月交三四份质检报告,还指定部分制作工艺中,必须有对应的检测设备保证质量。

目前国内线束企业有数千家之多,中小微企业居多。线束厂想要从庞大的竞争者中脱颖而出,必须走以质量为主导的差异化路线。

线束产品与别的产品不一样,无法通过外观感受,判断出产品的优劣。因此,区分优劣的最佳方式是在每一步制造工艺中,将质量做到极致,并能将其展示给客户。

不仅仅是审厂时的“表演”,必须贯彻到日常生产的每一道相关的工艺流程中去。

靠什么获得客户的订单?

线束行业,中小微企业多,大家省钱的心思,采购商自然是明白的,可是消费倒逼生产质量和产品品质提高的大趋势,更是无法改变的事实。

有质量追求的采购商,一直都是有采购好品质线束的需求的,只是苦于没有办法在大批量使用之前确定不同线束厂之间的品质差异,因为很难从线束外观上看出品质好坏,在没法评价差异的情况下,也只有低价为王,大家被迫一直用着质量差强人意的产品。

可如今线束质检设备越做越好,采购商已经可以轻易从本质审查端子的优劣,质量上更难以“忽悠”到采购商。因此,他们的采购标准已经从最开始货品符合要求,上升到质检制造工艺符合要求,上升到各种质检设备是否符合要求。

例如,压接端子时必须配备智能压力管理系统,定制端子标准和日常巡检时必须提供智能端子剖面分析仪和拉力检测数据等。

很显然,越来越多的客户订单,需仰仗制造中的质量保障方法的提升,才能更好获得。

常用的线束检测设备都有哪些?

线束检测设备品牌很多,但随处可见的都是同质化的产品。因为真正具备创新能力,拥有专利技术的厂家为数不多。

多数都是买别人设备,依样画葫芦,抄个基本功能,就开始向线束厂家兜售。这种没有专业技术背景做支撑的产品,往往很难用,问题多,而且淘汰率极高。

毕竟哪个线束厂商的钱也不是大风刮来的,谁愿意花大几万,买一个不好用的产品呢?那么,具备怎样性能的产品特性更适用于优化咱们线束生产质量工艺呢?

1-适用于端子压接工艺的检测设备

在端子压接工艺上,多少都会存在一定的问题。这些问题可能出现在材料上,可能出现在操作工上,还有可能是出现在端子机、模具、刀片等上面。

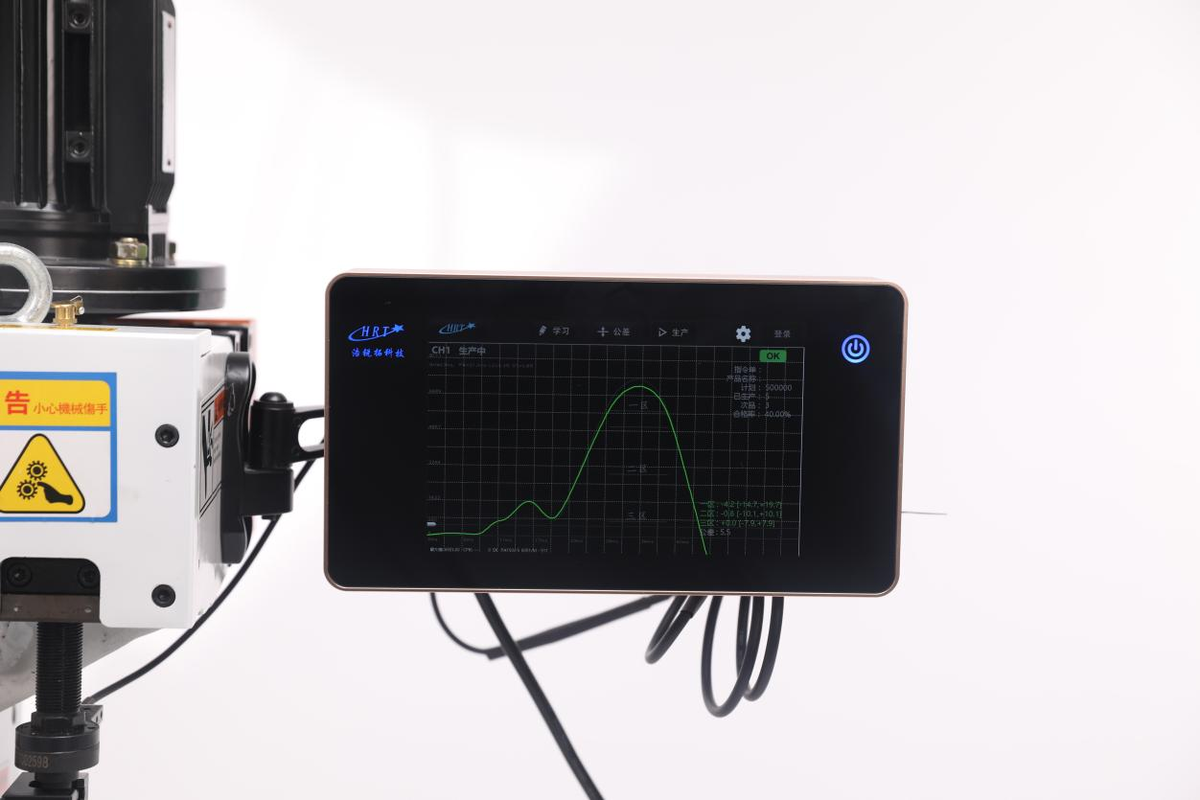

无论如何是不可避免的,因此在端子压接过程中,需要通过智能压力管理系统来实时检测端子压接不良品,尽可能的杜绝端子不良品流向客户。

所以,好的智能压力管理系统,应该具备几个特点:

一,操作简单,标准压力波形录入不需要复杂的参数设置,仅需几十秒,两三个简单步骤即可完成最佳。

二,误报频次,精准识别是需要AI智能算法技术作为基础的,因为简单算法很难分辨有效压力波形,会误判。

三,设备性能和网络化,性能越好,能储存更多压接数据,系统运行更好。而可联网是制造数字化的基础,是设备联动的前提,这些都是高端制造必须要有的条件。

2-适用于端子标准定制/质检/优化工艺的检测设备

端子批量压接前,都会先确定一个标准,包括日常的首检、巡检,都是围绕这个标准展开质检工作。

制定压接标准,智能端子截面分析仪是必要设备,但在实际生产中,许多企业因为端子剖面分析采购成本太高,而没有配备,制定压接标准时,全靠经验,或简单符合拉力标准即可。

而部分厂商,虽然有设备,但因为设备是那种组合式设备,需要手工控制端子的切割、研磨,一个不小心就切坏、磨坏端子,成像也很麻烦,选放大倍数、调焦、找位置等,每一步都耗时挺长,都需要专业人士去制作,往往一个端子剖面做下来,耗时20-60分钟不等。

所以一般情况下,采购商没有强制要求的情况下,截面分析仪使用得就很少了,这就从压接源头的工艺开始,就留下了巨大的隐患,质量保证无从谈起。

所以,找一台好用的智能截面分析仪很重要,标志性的特点必须是自动化,至少要达到浩锐拓智能截面分析仪那样,切割、研磨、腐蚀、清洗、成像等步骤,都能一键全自动完成。

这种95%以上全自动的设备,鲜少人工干预,所以任何人做一根端子,所消耗的时间基本都是5分钟以内。

端子截面分析如果很简单,工程人员、质检人员就会愿意多用,只有真正用起来,截面分析仪才能发挥它应有的效果。

3-适用于首检、巡检管理的检测设备

让管理者最烦恼的管理问题莫过于执行不到位,经常是“上有政策,下有对策”。明明制定了质检标准,所有质检设备都配备齐全了,为什么质检还出问题。这个问题,在端子拉力测试环节尤为突出。

端子拉力检测数据,测试人员经常造假,是行业里众所周知的秘密。因为使用传统端子拉力检测设备,所有拉力检测数据都需要手写到记录本上,非常繁琐。日常执行中,一旦没有管理者监督,会出现首检、巡检没按规定做,质检人员临下班时,随便编几个数据上去,就算交差了。

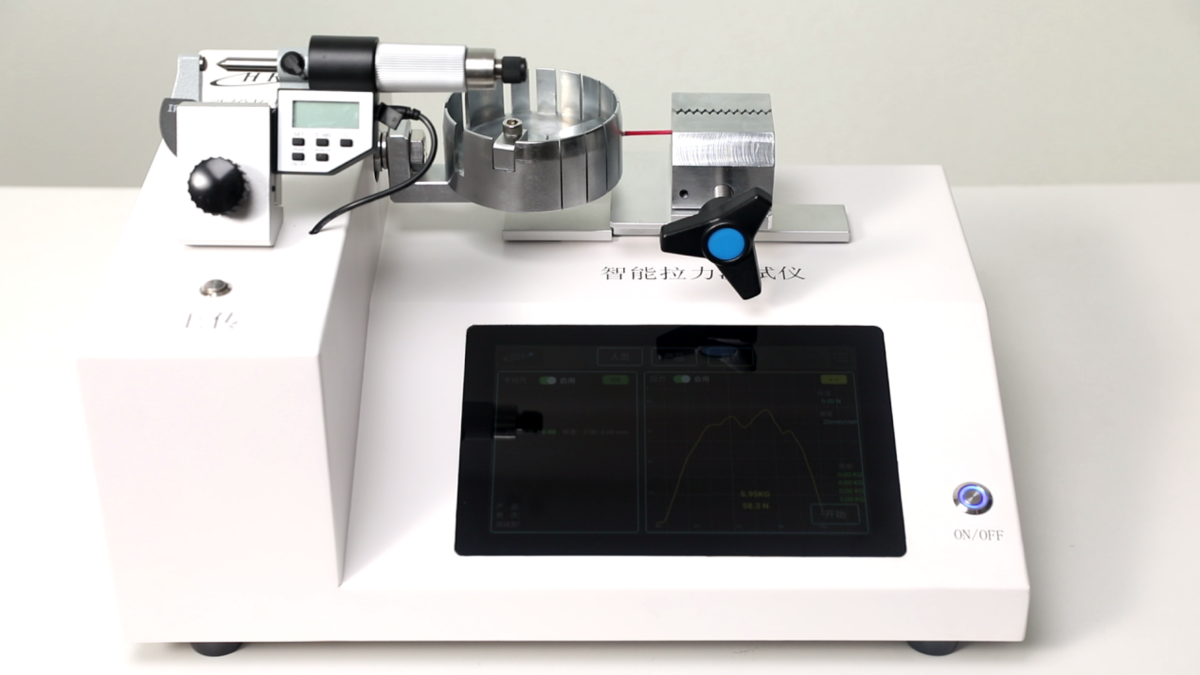

可端子拉力检测是作为关键的生产巡检数据,若如此应付,一旦出现质量问题,那就是批量性的,损失还得企业承担。

所以,好的智能拉力检测设备,必须是一款能自动记录检测数据的拉力设备,应记录包含端子型号、压接设备、压接标准、测试人、测试时间以及测试结果等内容。无需检测人员手动抄写,这既方便了测试人员,更由于自动产生的测试记录不可造假,彻底切断了造假的路径。

同时,好的智能拉力检测测设备,还能提供多种拉力检测模式,例如外力破坏直到拉断为止和达到标准值即停止的测试模式等。最好,还可能拥有千分尺等常用工具,能与智能压力管理系统联通,数据之间互通等等,这些都是高端制造数字化的基础条件。

4-适用于线束线序检测的设备

线序检测作为线束产品的关键质检工序,至关重要。为避免人检中因视觉疲劳而产生不良品流出的问题。现在多数线束厂商都采用机器视觉检测系统。即便如此,但机器间因为配套软硬件和算法存在水平差异,导致检测过程不断出现误报。严重的情况,平均一小时就有将近10%-20%的时间被误报浪费掉。

不好的设备,造成触发误报的因素很多,大致可分为

a) 电线颜色接近,常见的如:蓝-黑、黄-橙、灰-黑、蓝-紫、橙-红等等均可能导致误判。

b)电线上有文字、色环或其它干扰物。

c)电线反光,比如特氟龙等线材。

d)摆放手法要求高,稍微倾斜弯曲就可能造成误报。

相比之下,好的智能线序检测仪,具有非常理想的抗干扰能力。可以完全克服上述问题,无论干扰多严重,都能做到100%的检测识别率。

其二,新线束录入一定要简单,好的线序检测仪基本不需要设置参数,十几秒甚至几秒就就能录入一条新线束。差的线序检测仪每次录入新线束需要去设置几十上百个数据,如果每年录入新线成千上万,先不说需要专业人员调试,工作量大,专业人员离职后无人会用等问题,关键是,调试时如果有某一参数没调试好,就可能存在隐患,甚至出现批量的品质事故。

其三,检测效率要快,目前市面上好的线序检测仪的检测效率是2000-4000根/小时,但普通的线序检测仪的检测效率却只能做到1000-2000根/小时。究其原因,就是色彩识别算法和硬件性能不行。

效率上两三倍、三四倍的差距,效率上的差距,需要用两三倍的人工才能弥补,人工每年每人至少花费7/8万成本,若不幸买了效率低的线序检测仪,每年额外浪费的人工成本是非常巨大的,甚至远远超过设备本身的价值。

结束语

总而言之,市场是非常现实的,不迎合它所需的厂家,会慢慢被淘汰出局。市场还非常喜欢温水煮青蛙,悄然改变,某一天醒来,可能突然发现自己已经远远落后同行,无法追赶了,多少红极一时的厂商就是这样陨落在滚滚的市场洪流中。

世界上唯一不变的,就是变化,唯一的因对之道,就是不等待,迎合趋势、争取主动,从现在开始!